¿Cómo imprimir con el filamento flexible Filaflex?

Guía completa: Cómo imprimir con Filamento Flexible Filaflex

Los filamentos flexibles son grandes aliados al crear productos y nos permiten desatar nuestra imaginación en el campo de la impresión 3D. Pero, así como es un material con propiedades diferentes a los filamentos rígidos, su método de impresión también es diferente, y se deben seguir una serie de pautas para obtener un resultado final satisfactorio. ¡Conozcámoslas!

¿Qué es Filaflex?

- Filaflex es un filamento elástico de TPU, poliuretano termoplástico.

- Destaca por sus excelentes propiedades elásticas, lo que significa que después de estirarlo, vuelve a su forma original sin romperse ni deformarse, siempre y cuando no se exceda el límite elástico del material.

- Tiene un alto coeficiente de fricción.

- Es un material de agarre suave y elástico con múltiples aplicaciones: textil, moda, prótesis, plantillas, partes elásticas para máquinas, fundas protectoras para dispositivos, órganos quirúrgicos, etc.

- Es importante recordar que Filaflex se caracteriza por su alta adherencia a la cama de impresión, por lo que no necesita una cama caliente, cinta azul, cinta Kapton, laca para el cabello ni ninguna otra sustancia adhesiva.

- Es inodoro, resistente a disolventes y combustible.

- Además, no es tóxico y puede estar en contacto con la piel (para obtener más información sobre su uso médico o alimentario, contacta con nuestro equipo).

La gama de Filaflex consta de 4 modelos de filamento que se clasifican según su dureza Shore. La dureza Shore de los filamentos elásticos se mide en la escala 'A'. Cuanto mayor sea el número de dureza Shore en la escala (95A), menos elástico será, y cuanto menor sea el número (60A), más elástico y suave será. Los 4 modelos de Filaflex son los siguientes:

Filaflex 95A 'Medium-Flex'

Es unEl filamento flexible más fácil de imprimir.en toda la gama y el más compatible con todas las impresoras 3D del mercado, incluidas las impresoras tipo Bowden.

Filaflex 82A 'Original'

Con una dureza Shore de 82A, es el filamento más vendido y más apreciado en el rango.

Con ello, obtenemos una gran elasticidad en las piezas al mismo tiempo que es fácil de imprimir en la mayoría de las impresoras.

Filaflex 70A 'Ultra-Soft'

Con una dureza Shore de 70A, es un filamento que ofrece una elasticidad y suavidad avanzadas.

Debe imprimirse en impresoras de extrusión directa y es incompatible con hotends 'todo metal'.

Filaflex 60A 'PRO'

Con la menor dureza Shore de todas 60A, es el filamento más elástico de toda la gama e incluso del mercado de los filamentos flexibles.

Debe imprimirse en impresoras de extrusión directa y no es incompatible con hotends 'todo metal'.

Directrices a considerar al imprimir con Filaflex

A continuación, detallaremos los principales desafíos o problemas al imprimir con filamento flexible y cómo resolverlos para poder imprimir este material sin ningún problema.

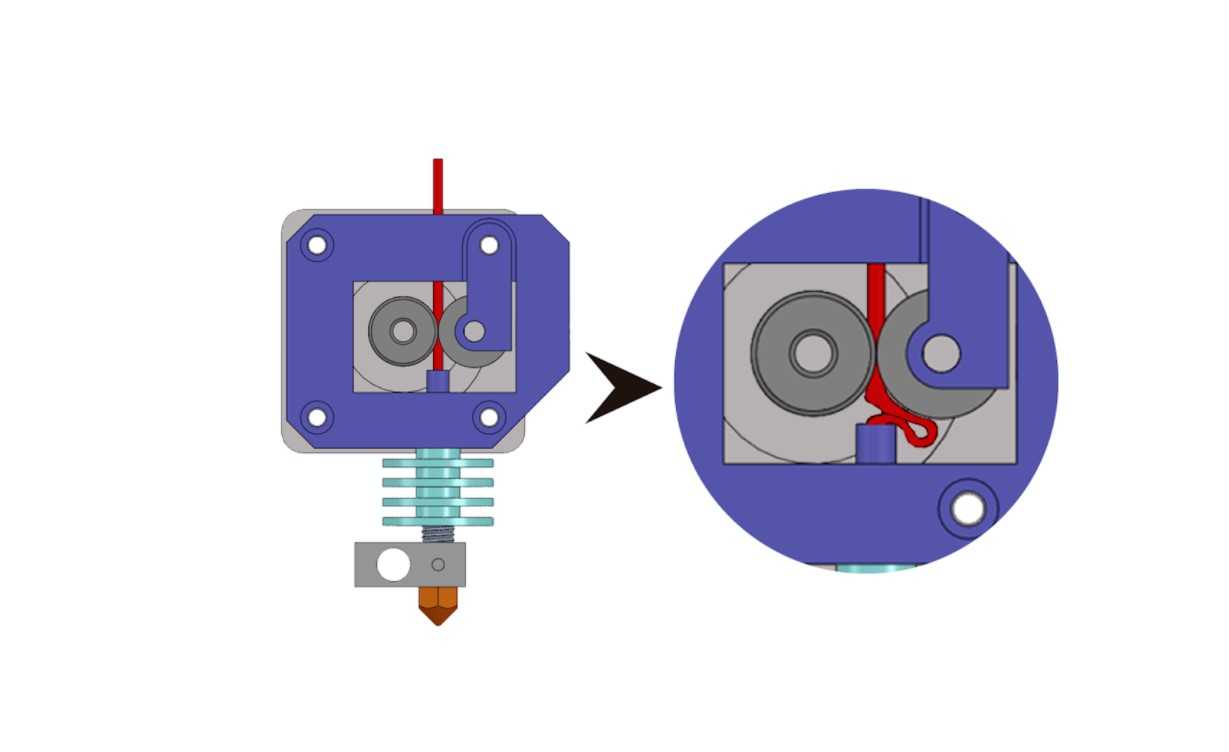

Desafío 1 | Atasco de filamento en el extrusor

Esto ocurre cuando el filamento no está correctamente insertado en el hotend debido a la larga distancia o espacio que puede existir entre la polea del extrusor y el orificio de entrada del filamento. También puede haber la posibilidad de que el filamento atasque los carros, causando saltos de pasos.

Soluciones para Atascos de Filamento en el Extrusor

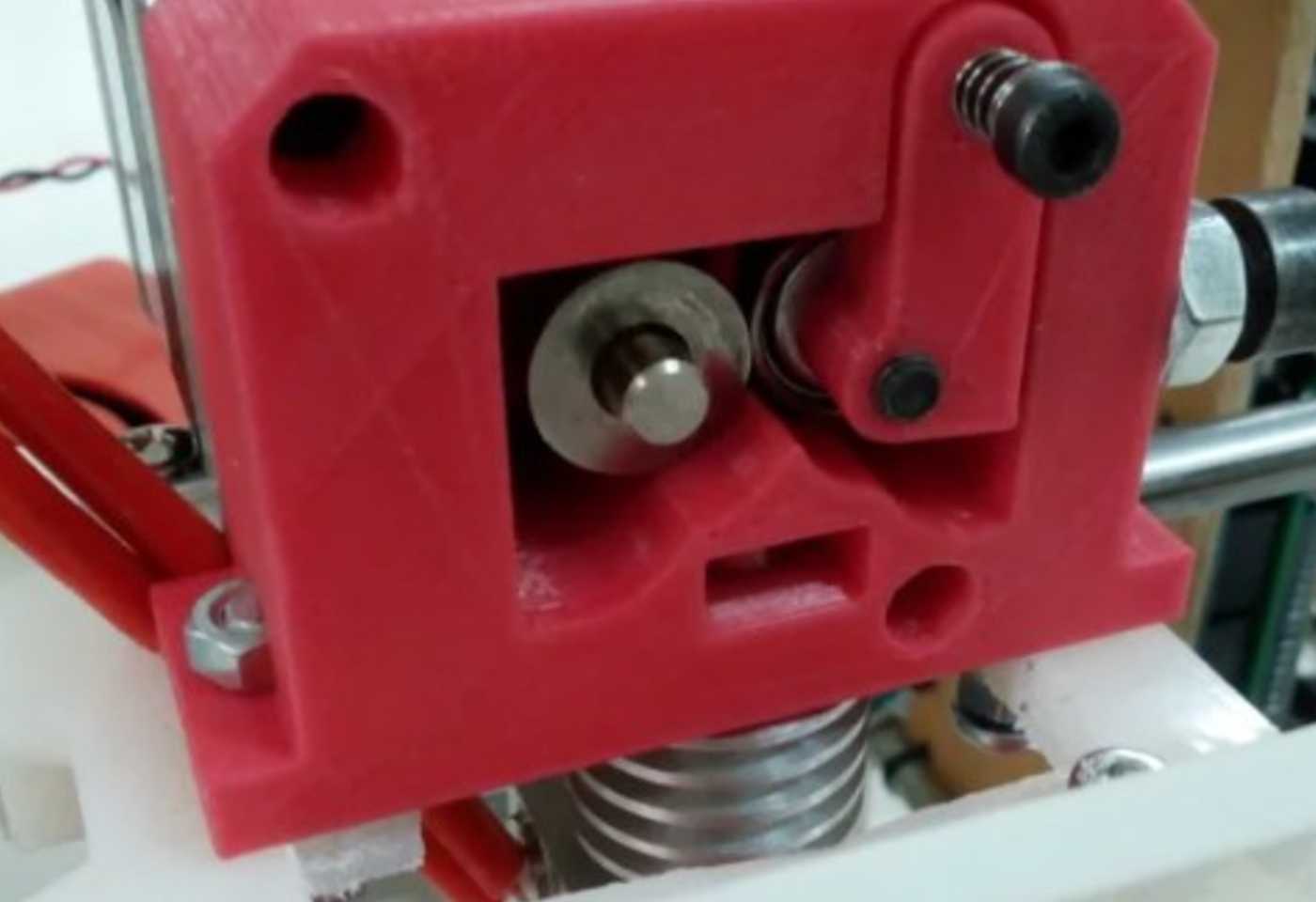

Para evitar este problema, debemos eliminar cualquier brecha que pueda existir entre las poleas de tracción y el orificio de entrada del hotend del extrusor. De esta manera, el filamento estará completamente guiado desde las poleas hasta el hotend, evitando atascos o enredos. En algunos extrusores es muy simple, especialmente en impresoras REP-RAP, pero en otros puede ser más complejo. Veamos dos opciones:

OPCIÓN 1

Colocación de una pequeña cuña de soporte entre las poleas del extrusor y el orificio de entrada del filamento flexible al hotend. Hay varios modelos que puedes imprimir en 3D, este modelo o este entre muchos otros.

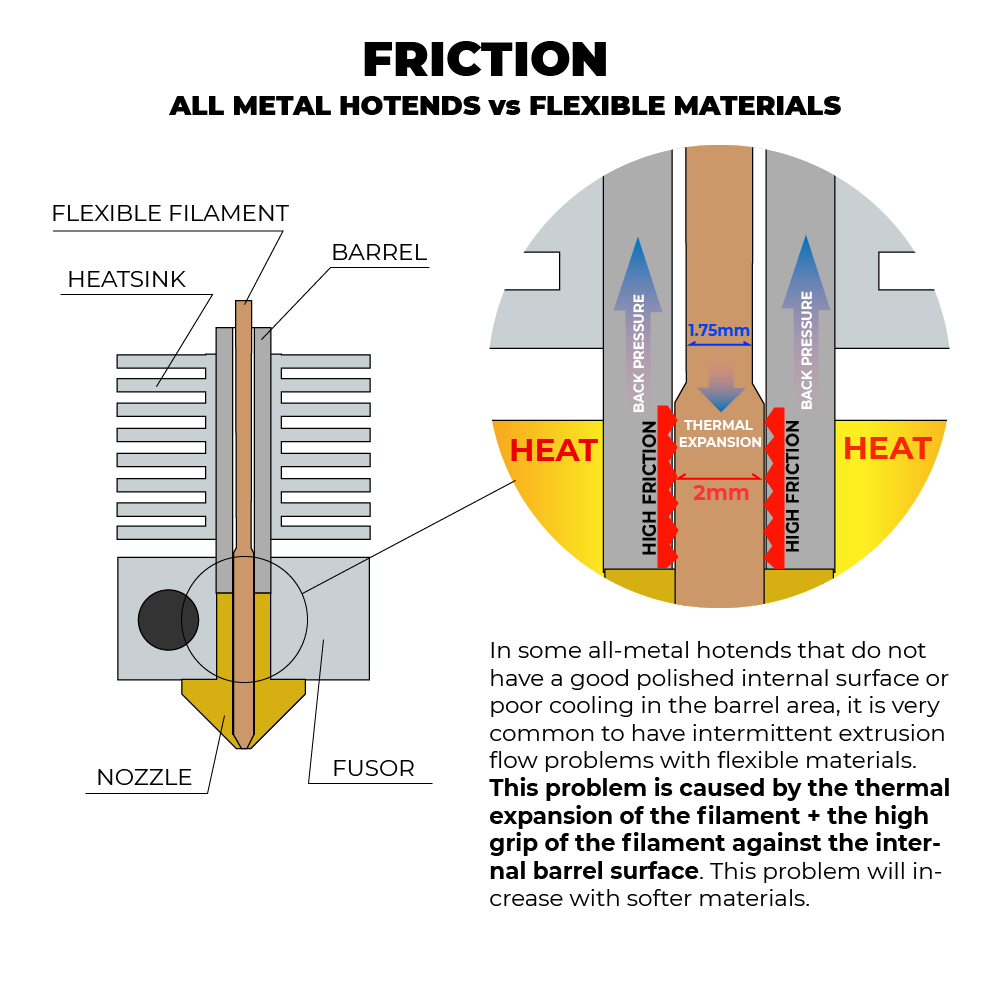

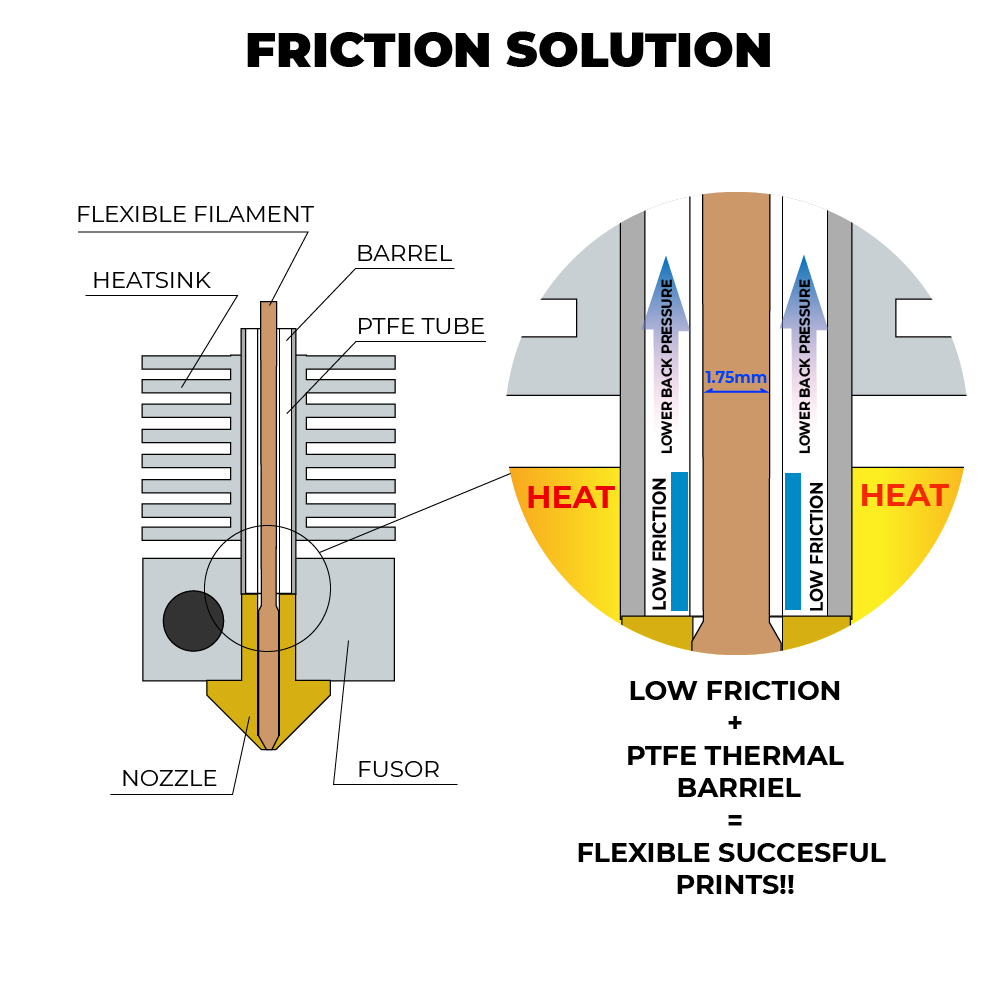

Reto 2 | Fricción

Otro problema con la impresión de filamento flexible es la fricción excesiva que ocurre antes y después del extrusor. Esta fricción puede causar problemas que resultan en más presión sobre la polea del motor y, finalmente, conducir a conflictos en la alimentación del filamento.

Solución para la Parte Trasera del Extrusor

Mantener la distancia mínima entre las poleas del motor y la punta del hotend.

Esto evitará que el filamento flexible se comprima o aumente de diámetro dentro del cilindro.

Inserta el tubo de PTFE en el barril del hotend.

Por otro lado, se recomienda que nuestro hotend tenga un tubo de PTFE y esté muy bien refrigerado. Los extrusores tipo Bowden son los más problemáticos, como se mencionó anteriormente, pero aún puedes usarlos siempre y cuando el tubo de alimentación sea de PTFE. En los extrusores Bowden, se recomienda usar filamento flexible de 2.85 mm. Proporcionará más fuerza de empuje que el de 1.75 mm.

Solución para la parte frontal del extrusor

Inserta el filamento flexible directamente en el extrusor.

Si es posible, la recomendación es insertar el filamento directamente en el extrusor (impresoras de extrusión directa), evitando así el uso de tubos guía de filamento (impresoras de tubo de extrusión o tipo Bowden). Estos tubos causan una alta fricción en el filamento flexible provocando diversos problemas.

Pero si, por otro lado, no tienes otra opción y usas este tipo de tubo, asegúrate de que estén hechos de material PTFE (Teflón). Los tubos neumáticos o de silicona no son óptimos. Además, asegúrate de eliminar cualquier curva o pliegue que el tubo pueda tener intentando mantenerlo lo más recto posible para evitar fricción innecesaria.

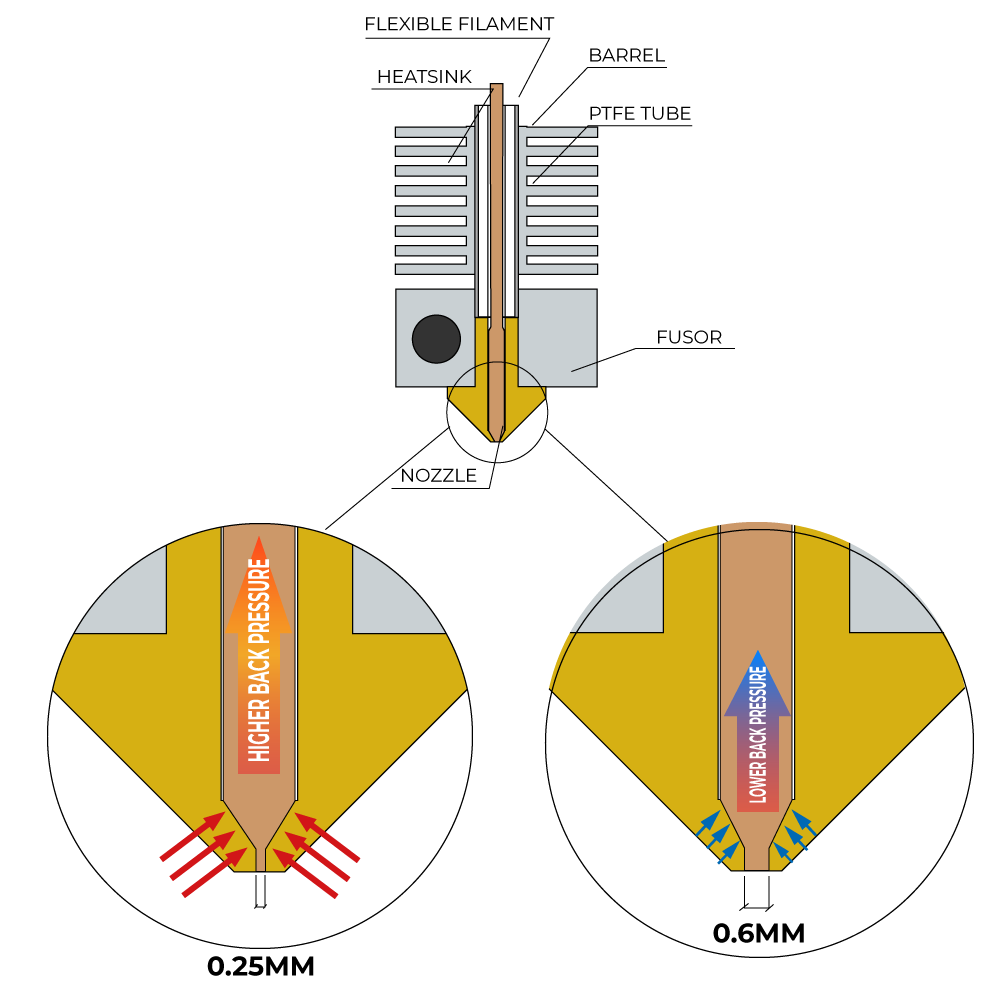

Reto 3 | Presión Interna del Hotend

Y finalmente, también debemos considerar la presión interna del hotend. Una vez que hemos resuelto los desafíos anteriores relacionados con el extrusor y el hotend, pasamos a un tercer factor clave, que es el diámetro de la boquilla. Si utilizamos una boquilla con un diámetro muy pequeño, por ejemplo, 0.2 mm, la presión dentro del hotend aumentará, por lo tanto, no podremos imprimir a una velocidad aceptable.

Solución para Eliminar la Presión Interna del Hotend

Después de probar con boquillas de 0.2, 0.3, 0.4, 0.5 y 1 mm, a medida que aumentamos el diámetro de la boquilla, podemos aumentar la velocidad de impresión proporcionalmente. La boquilla de 1mm puede imprimir piezas de alta calidad ya que aún podemos mantener una altura de capa de 0.3mm. Debe decirse que, dependiendo de la complejidad de algunos perímetros, perderán algo de detalle, pero en términos de resolución de la pieza en el eje z, todavía tendrá una calidad óptima.

Tanto las boquillas de 0.4 como de 0.5 mm mantienen una buena relación calidad/velocidad de impresión, pero si quieres experimentar, el extrusor Quick-Fit de Richrap's es excelente para un cambio rápido de extrusor para impresoras de estilo REP-RAP o incluso el diseño de Steve Wood.

Creativity is Flexible

¡Feliz impresión!