Aprende con Recreus

"-¿Por qué tengo problemas a la hora de imprimir filamento elástico Filaflex con el hotend 'All-Metal' de mi impresora?"

Esta es, sin duda, una de las preguntas más frecuentes y más comunes que suele recibir nuestro departamento de atención al cliente.

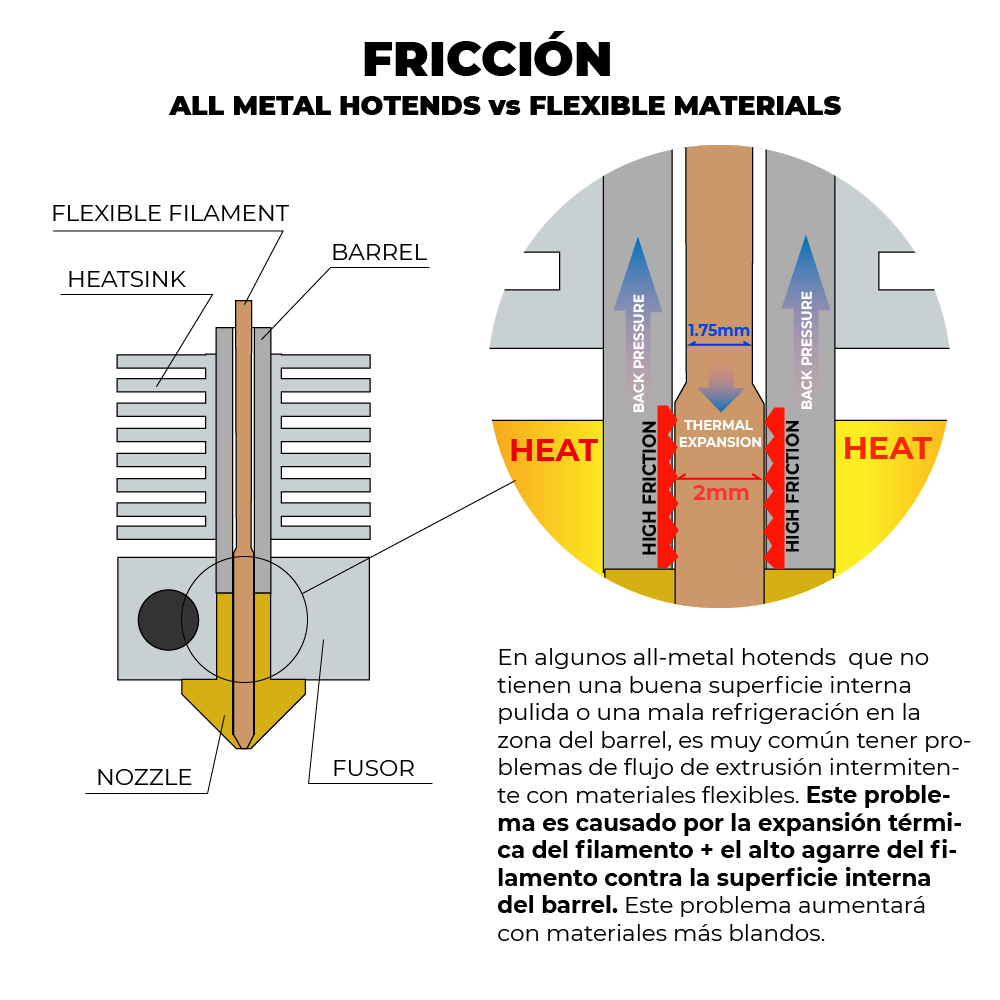

Para ayudar a comprender este tema, hemos preparado unos gráficos muy prácticos que aclaran la razón de la dificultad de imprimir este tipo de materiales elásticos, como nuestro filamento flexible Filaflex, en una impresora con un hotend 'All-Metal', como por ejemplo, el hotend de la impresora Prusa MK3S.

A continuación vamos a analizar esta combinación de elementos y a detallar las posibles soluciones que os recomendamos.

Problema de... ¡fricción!

Básicamente el problema se resume en esta palabra: 'fricción'.

A la hora de imprimir un filamento flexible TPU como Filaflex en un hotend 'All-Metal' como puede ser el de la impresora Prusa MK3S, algo muy común que suele pasar es este tipo de hotends es que no cuente con una buena superficie interna pulida o puede que sufra de una mala refrigeración en la zona del barrel.

De esta forma, lo más probable es que durante la impresión experimentamos problemas de flujo intermitente o discontinuo del filamento.

Expansión térmica

Y os preguntaréis, ¿y qué es exactamente lo que causa este flujo discontinuo o intermitente, por qué imprime tan mal?

Este problema es causado por la expansión térmica que sufre el filamento en el interior del barrel y por su alta predisposición de agarre a la superficie del mismo. Un efecto que aumentará conforme el filamento sea más elástico. Es decir, si imprimimos con filamentos con Shores más bajos, como por ejemplo, Filaflex 70A o Filaflex 60A, el agarre será mucho mayor y la imposibilidad de imprimir también.

El filamento elástico tiende a pegarse a la superficie interna, caliente y metálica del barrel, por lo que es muy difícil que pueda fluir e imprimir correctamente. Producirá atascos y flujos discontinuos de extrusión de material.

El filamento elástico al agarrarse o pegarse a la superficie interna, caliente y metálica del barrel, es muy difícil que pueda fluir e imprimir correctamente. Producirá atascos y flujos discontinuos de extrusión de material.

Veamos en el siguiente gráfico dónde y cómo se produce esa 'expansión térmica':

Recomendaciones

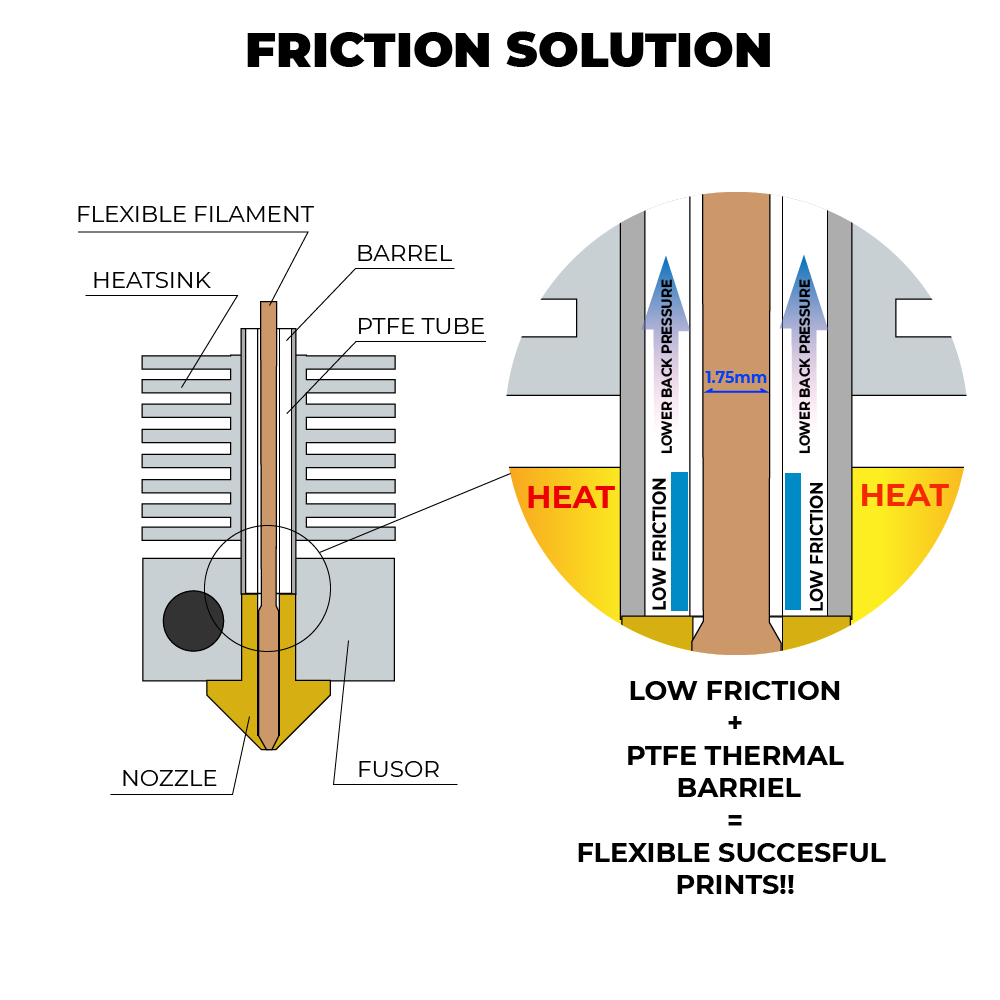

Es por ello que para conseguir imprimir materiales flexibles con este tipo de Hotends, recomendamos, en la medida de lo posible, lo siguiente:

Mantener la mínima distancia entre las poleas del motor y la punta del hotend.

De esta forma evitaremos que el filamento flexible se comprima o aumente su diámetro dentro del barrel.

Introducir un tubo de PTFE en el barrel del hotend.

Por otro lado, es recomendable que nuestro hotend tenga un tubo de PTFE y que esté muy bien refrigerado. Los extrusores tipo bowden son los más problemáticos, pero aún así puedes utilizarlo siempre y cuando el tubo de alimentación sea de PTFE. En extrusores de este tipo, es recomendable utilizar filamento flexible de 2,85 mm, ya que nos proporcionará más fuerza de empuje que el de 1,75 mm.

Podemos comprobar en el siguiente gráfico cómo introduciendo un tubo de PTFE que llegue hasta la zona anterior del Nozzle, conseguimos solucionar el problema de fricción del filamento con la pared de metal, así como eliminar el efecto de expansión térmica que podría sufrir por el efecto de la alta temperatura en el bloque calentador:

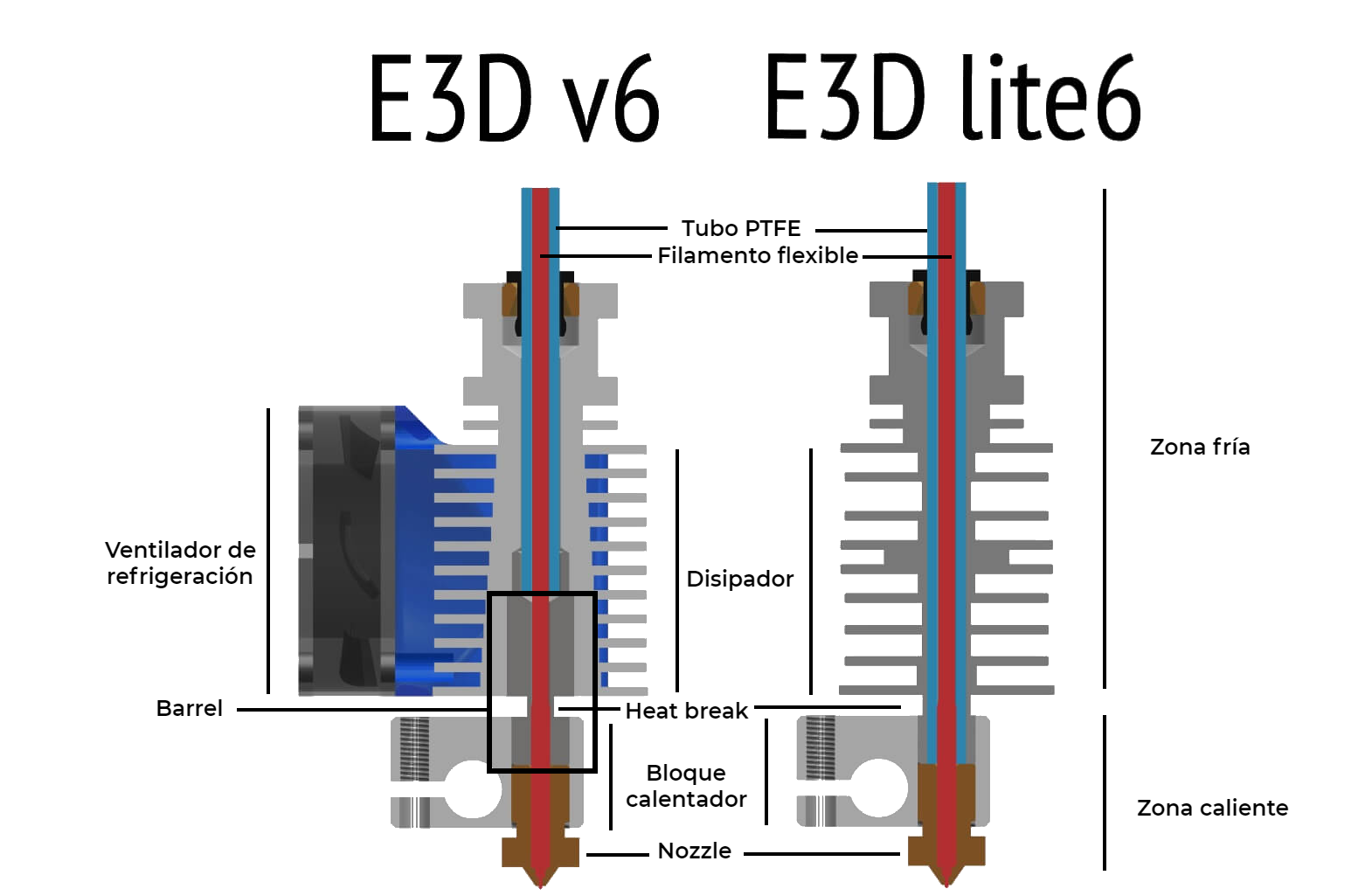

Por otro lado, es importante que el tubo de PTFE esté insertado al máximo. En la siguiente imagen podemos ver claramente la diferencia entre el hotend E3D v6 y el E3D lite6.

- En el E3D v6 de 1,75 mm el tubo se queda a medias en la zona del disipador y hace tope con el barrel, lo que lleva a que el filamento flexible se funda en la zona del heat break y no realice una extrusión correcta.

- En el E3D lite6 el tubo de PTFE llega hasta el final, hasta el bloque calentador y pasa por todo el disipador.

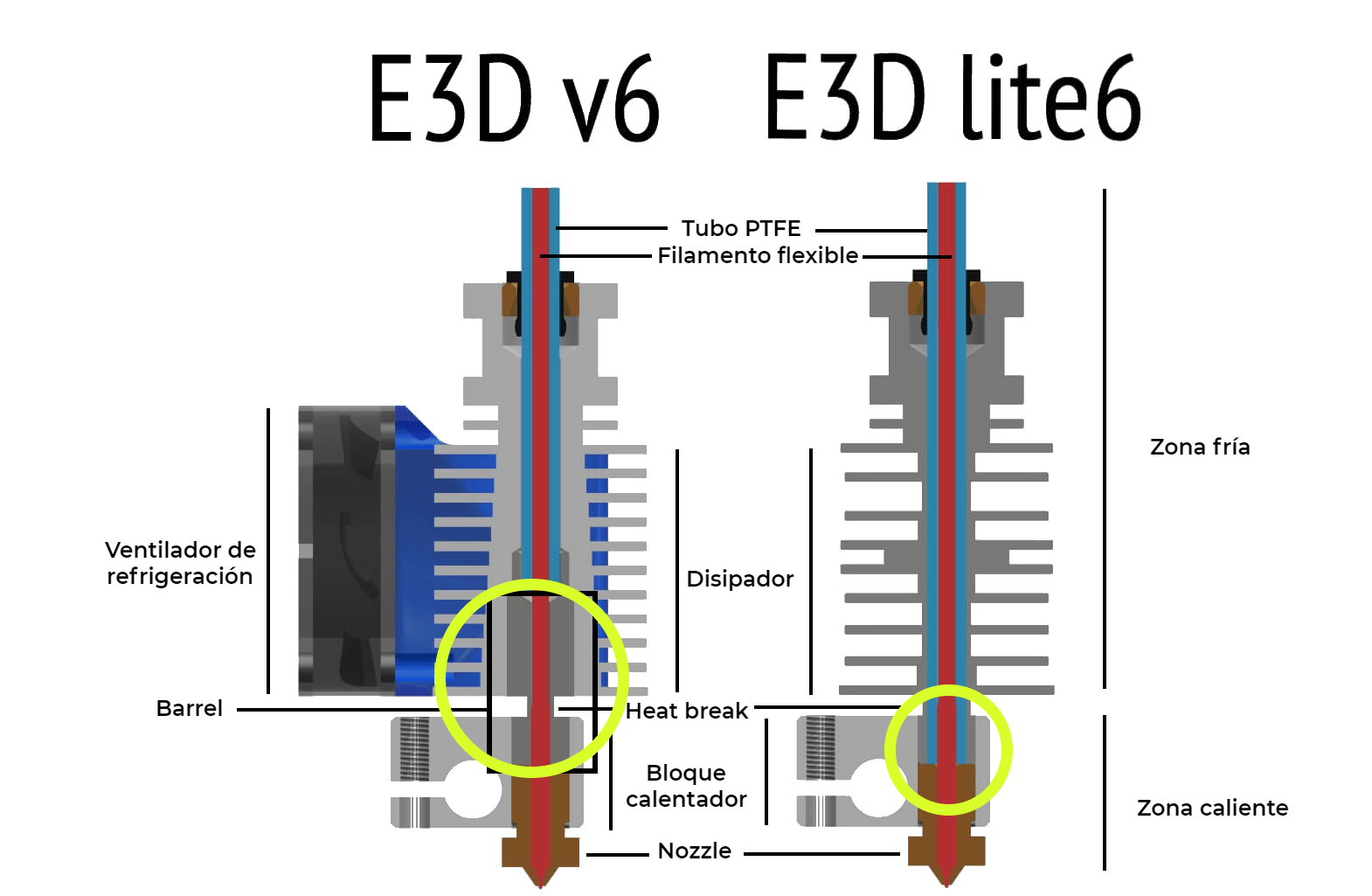

En la gráfica siguiente podemos ver más claramente la diferencia entre ambos modelos, señalando con un círculo amarillo la diferencia comparativa:

- En la izquierda, el hotend E3D v6 presenta una falta de prolongación del tubo PTFE en la zona baja del disipador y del heat break, lo que hará que el filamento se caliente en esa zona al llegar e impida su correcta extrusión.

- En la derecha, el hotend E3D lite6, cuyo tubo de PTFE llega hasta el final, protege al filamento de la fricción evitando así que pueda sufrir expansión térmica y pegarse a la superficie interior metálica del barrel.

es

es  en

en fr

fr de

de it

it