Moldes auditivos para acoplar a los audífonos, impresos en 3D en el mismo día con filamento elástico Filaflex 70A

- Empresa: Hearing Beyond, clínica audiológica y de la audición de Toronto, Canadá.

- Sector: Médico.

- Material: Filamento elástico Filaflex 70A.

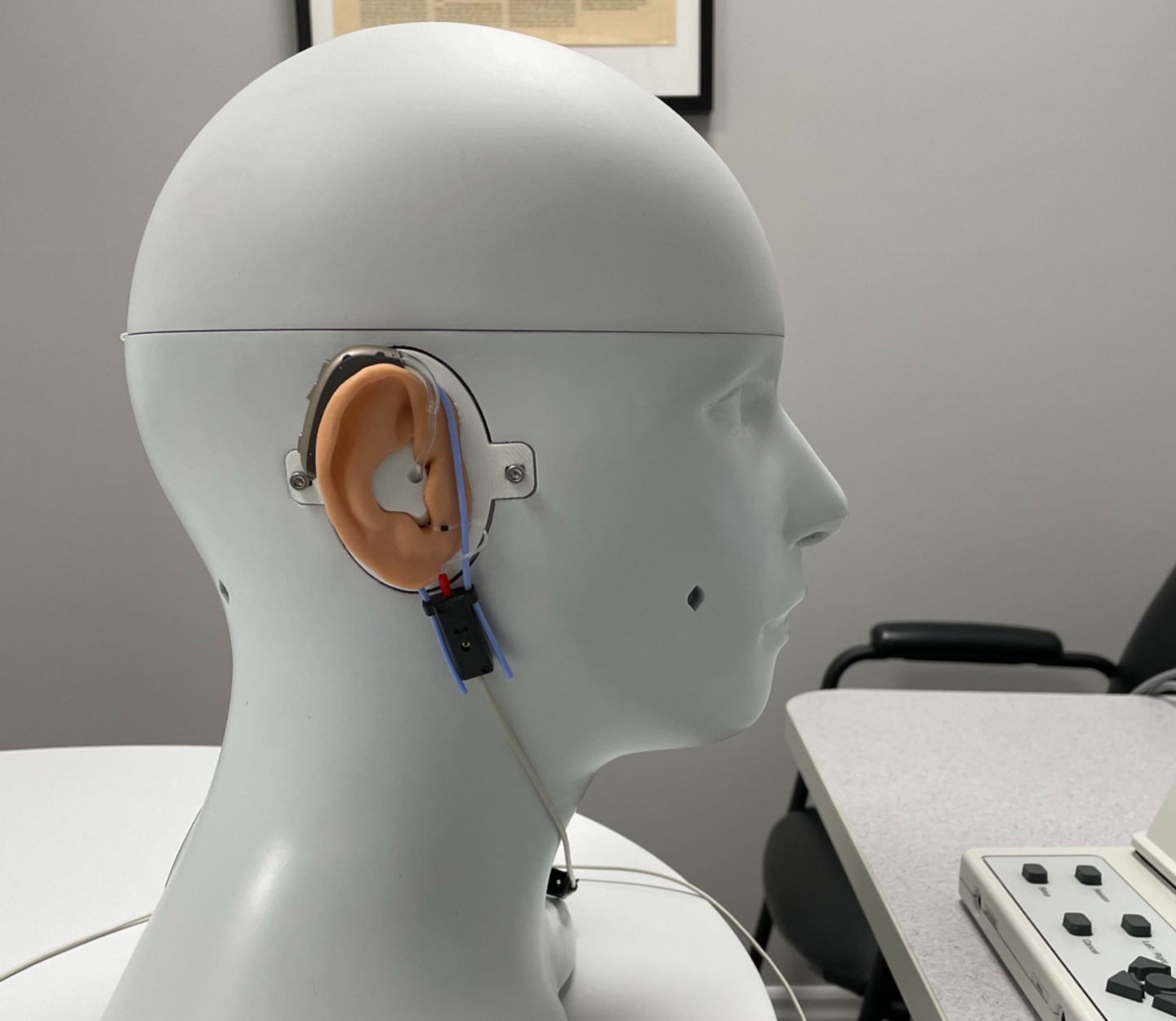

- Pieza: Los moldes auditivos o de oídos son pequeñas piezas de material con forma que se acoplan a un audífono y se ajustan perfectamente al oído.

- Misión: Fabricación de un molde auditivo de sustitución en el mismo día, personalizado, cómodo y económico para el paciente, para cubrir su carencia auditiva durante el plazo de tiempo en el que su molde definitivo está en reparación o en fabricación en el laboratorio (plazo estimado entre 1-2 semanas).

Frank Talarico, audiólogo y amante de la impresión 3D, ha conseguido imprimir con Filaflex 70A en el mismo día moldes provisionales, cómodos y económicos para sus pacientes, para que así no pierdan ni un solo día de audición mientras esperan sus moldes definitivos de laboratorio.

“Los moldes auditivos para el mismo día pueden proporcionar grandes beneficios a los pacientes. Pueden utilizarse mientras un paciente espera la reparación de su propio molde, para pruebas de audífonos que requieren de mucha amplificación y en zonas de bajos recursos económicos para adaptar audífonos retroauriculares donados.”

Frank Talarico, propietario de la clínica audiológica y de audición 'Hearing Beyond' de Toronto, Canadá.

RETO

No dejar sin sentido de la audición al paciente mientras sus moldes están en el laboratorio y fabricar moldes auditivos provisionales en el mismo día en la clínica

- No dejar sin molde de audífono al paciente ni un solo instante para no privarlo de su sentido auditivo. Los pacientes que necesitan moldes de oído acoplados a sus audífonos, normalmente, tienen problemas auditivos importantes y necesitan que sus audífonos funcionen bien todo el día y todos los días. Si sus moldes auditivos necesitan ser revisados, el hecho de pasar una o dos semanas sin que los audífonos se ajusten adecuadamente a su oído, supone un importante obstáculo en su vida cotidiana.

- El tiempo de espera del laboratorio. Para fabricar moldes auditivos para un paciente, se toman impresiones del oído del paciente y se envían a un laboratorio profesional de moldes de oído, donde se crean los moldes y se envían a la clínica para su adaptación. Todo este proceso suele durar entre una y dos semanas. Los laboratorios profesionales de moldes auditivos hacen excelentes productos, pero una desventaja de su proceso es el tiempo de espera y respuesta. Los pacientes a menudo se quedan sin dispositivos provisionales que se ajusten adecuadamente mientras esperan sus moldes auditivos definitivos.

SOLUCIÓN

Imprimir moldes auditivos personalizados en la propia clínica y en el mismo día con filamento flexible Filaflex 70A, en sustitución de los moldes definitivos, cuya demora es de una o dos semanas

- Creación de un método de código abierto para crear moldes auditivos en el mismo día. Un molde auditivo impreso en el mismo día es un tipo de molde que puede hacerse para un paciente en el mismo día en que lo solicita. Al proporcionar moldes de oído en el mismo día en la clínica, se puede asegurar que los pacientes oyen bien, incluso cuando están esperando sus moldes definitivos de oído del laboratorio.

VENTAJAS Y BENEFICIOS TAMBIÉN...

- Para imprimir moldes auditivos definitivos en zonas con escasos recursos económicos y con stock de dispositivos auditivos retroauriculares donados. Los moldes para el mismo día también se pueden utilizar en entornos con escasos recursos económicos o para zonas y colectivos vulnerables para ayudar a adaptarles los dispositivos auditivos retroauriculares donados a sus oídos. En este caso, ya suelen contar con un stock de audífonos retroauriculares tradicionales donados, pero no disponen de medios eficaces para crear los moldes. A menudo, estos audífonos retroauriculares no se utilizan por falta de dichos moldes.

- Para probar la amplificación con pacientes que requieren dispositivos de alto rendimiento. Con los moldes del mismo día, no hay necesidad de usar una incómoda punta de espuma acoplada a un audífono retroauricular o un audífono con receptor en el canal mal ajustado durante una prueba. Se puede hacer un molde de oído para el mismo día en la clínica y ajustarlo a un audífono eléctrico, lo que permite a los pacientes con una pérdida auditiva de severa a profunda, experimentar una mejor audición como si tuvieran moldes hechos a medida en un laboratorio.

MOLDE AUDITIVO IMPRESO CON FILAFLEX 70A

- Diseño: Frank Talarico de 'Hearing Beyond Audiology and Hearing Clinic' de Toronto, Canadá.

- Material: Filamento elástico Filaflex 70A.

- Fabricacion: Fabricación Aditiva.

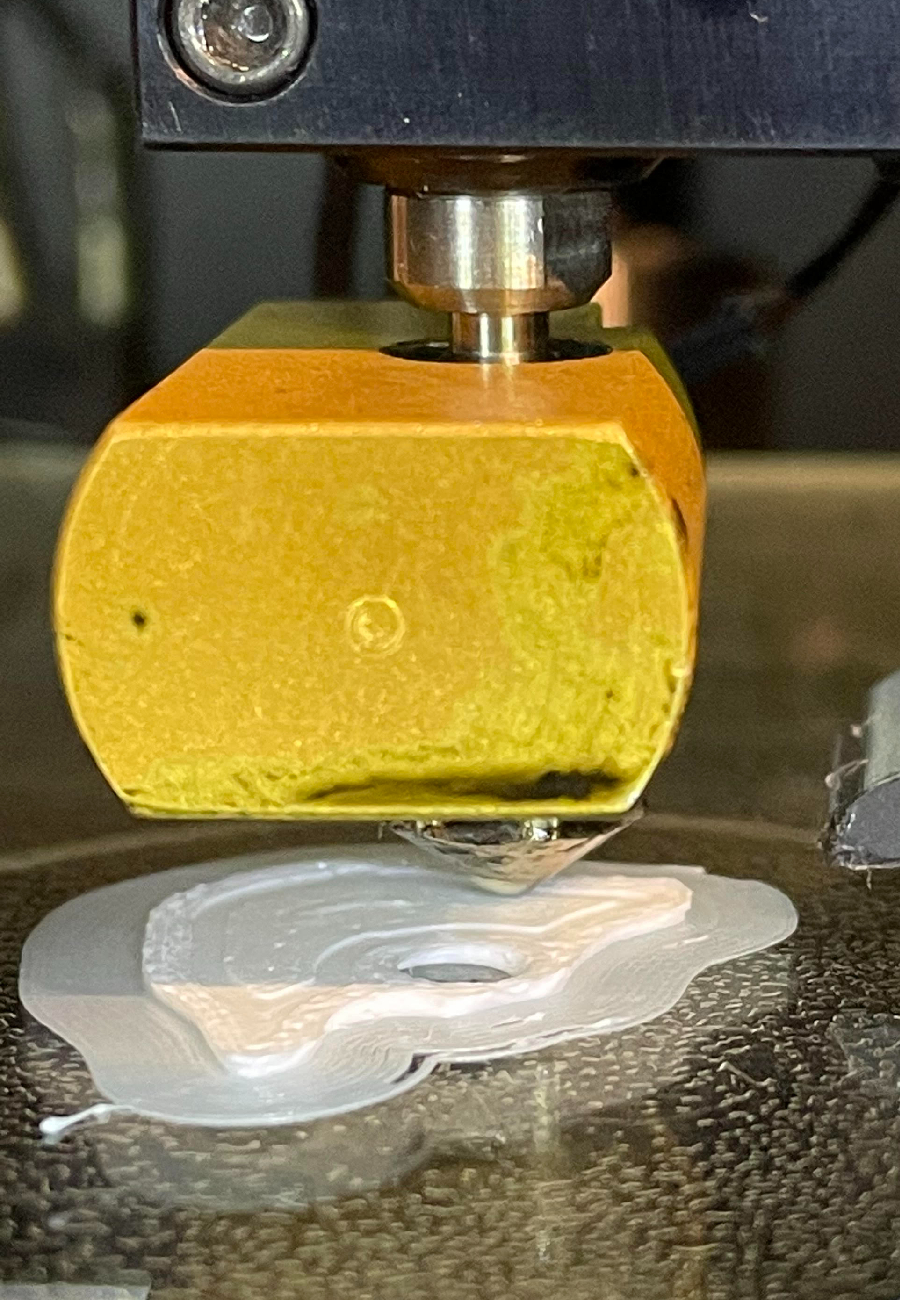

- Impresora 3D: Impresora 3D modificada Wanhao D6 utilizando un extrusor directo BondTech actualizado a un hotend Microswiss All-metal e imprimiendo directamente sobre vidrio de borosilicato.

- Ventajas: Método de código abierto, rapidez e inmediatez en la fabricación del molde, personalización, mejora en el proceso y a bajo coste.

RESULTADO

El filamento flexible Filaflex 70A 'Ultra-Soft' es el material perfecto para imprimir los moldes auditivos

Frank tenía claro que quería hacer los moldes auditivos impresos en 3D utilizando un material blando. Los moldes blandos tienden a ser más cómodos cuando se llevan en la oreja y pueden proporcionar ventajas adicionales como un mejor sellado y una mayor retención.

- PLA: Los materiales más duros, como el PLA, también se pueden utilizar para los moldes de orejas, pero el ajuste no es tan cómodo.

- Silicona: Por otro lado, también está la opción de fabricarlos a través de un vaciado de silicona utilizando un molde negativo, pero este método resulta lento y tedioso, por lo que prefiere investigar las opciones disponibles en el mercado de filamentos blandos para imprimir en 3D. Es en esta investigación donde descubre Filaflex 70A. Tras probar y testar otros 3 filamentos flexibles, se decanta por FIlaflex 70A ya que ninguno es tan suave y flexible como éste.

Entre otras razones, Filaflex 70A resulta ser el filamento idóneo para imprimir los moldes auditivos porque:

- El resultado es un molde consistente, suave y cómodo, lo que aumenta la satisfacción del paciente y reduce las citas por problemas de adaptación de audífonos.

- Es un material tan suave y tan flexible que permite que los pacientes experimenten comodidad mientras llevan sus moldes de oído el mismo día.

- Se imprime muy bien y de forma consistente.

- Es apto para el contacto con la piel.

Si quieres descubrir más información sobre este proyecto y caso de éxito, no te pierdas el artículo completo que se ha publicado en Audiology Online: Going Beyond Best Practices: Same-day Custom Ear Molds.

es

es  en

en fr

fr de

de it

it